Qu'est-ce qu'une foreuse ?

Fonctionnement

Une foreuse fonctionne en appliquant une force rotative ou percussive à un foret. Ce mouvement entraîne la fragmentation ou l’abrasion du matériau cible. Le choix du foret dépend de la nature du matériau et des caractéristiques du projet. Par exemple, un foret diamanté est privilégié pour percer des roches très dures, tandis qu’un trépan tricône est souvent utilisé dans les forages pétroliers.

Forage rotatif

Le forage rotatif repose sur un mouvement de rotation du foret qui découpe le matériau en évacuant les débris par un fluide de forage. Cette méthode est couramment employée pour l’extraction de minerais et l’exploration géologique. Son efficacité dépend de la puissance du moteur et de la composition du foret.

Forage percussif

Le forage percussif alterne les phases de frappe et de rotation, permettant de briser les matériaux les plus résistants. Il est largement utilisé dans l’excavation souterraine et le creusement de tunnels. Une foreuse hydraulique offre une puissance accrue, adaptée aux environnements les plus exigeants.

Types de foreuses

Les foreuses se déclinent en plusieurs catégories selon leur mode d’alimentation, leur taille et leur utilisation. Elles sont sélectionnées en fonction des besoins du projet et des contraintes du terrain.

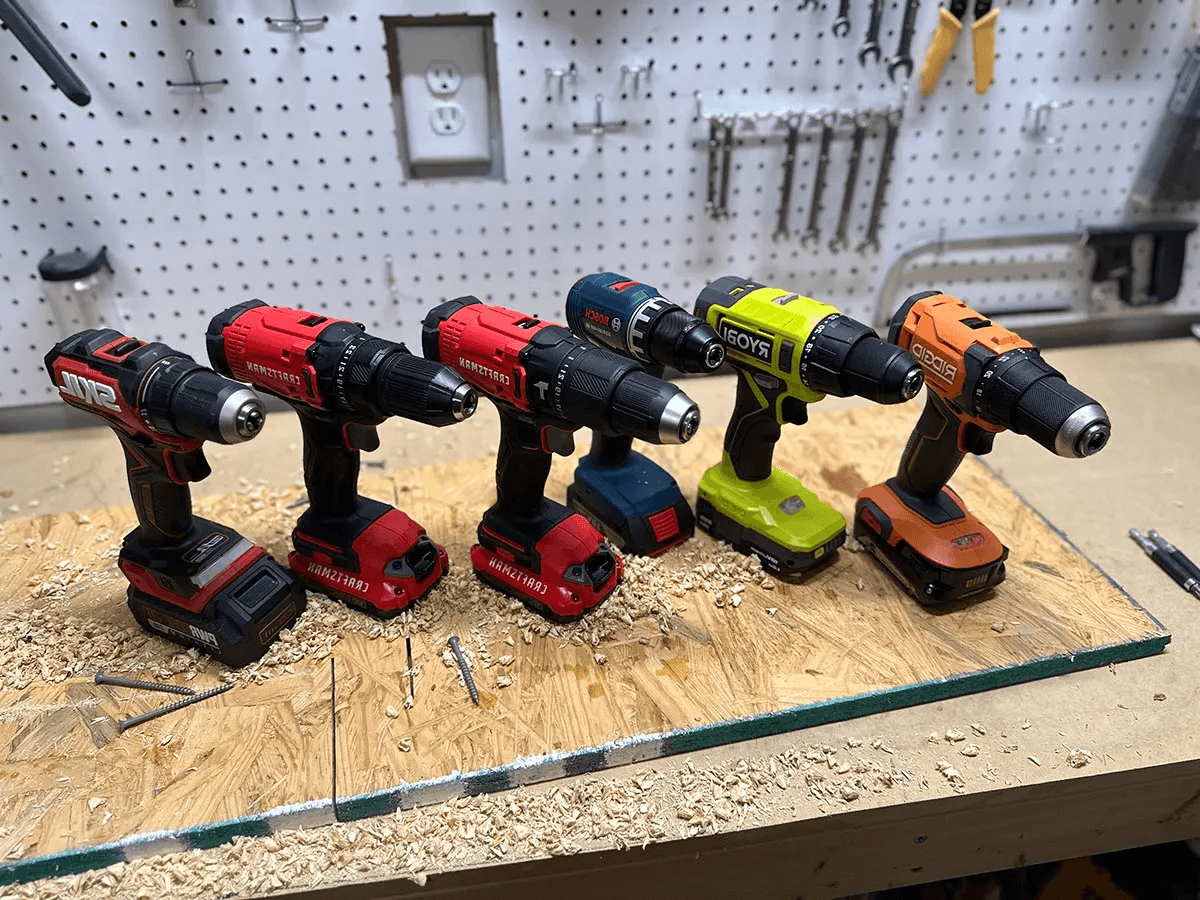

Foreuses portatives

Les foreuses portatives sont légères et maniables. Elles sont utilisées pour des travaux de précision, comme le perçage de surfaces métalliques ou la fixation de structures. Elles fonctionnent généralement à l’électricité ou sur batterie, garantissant une grande mobilité.

Foreuses sur chenilles

Les foreuses montées sur chenilles sont adaptées aux terrains difficiles. Grâce à leur stabilité et leur puissance, elles sont employées dans les travaux de génie civil et les opérations minières. Certaines versions sont équipées de bras articulés pour accéder aux zones complexes.

Foreuses de forage profond

Conçues pour les forages de grande profondeur, ces machines sont essentielles dans l’industrie pétrolière et gazière. Elles nécessitent une infrastructure sophistiquée, incluant des systèmes de pompage et de stabilisation du puits.

Applications industrielles

La foreuse intervient dans des secteurs variés où elle contribue à l’avancement des projets techniques. Son efficacité repose sur une bonne planification et une adaptation aux contraintes du terrain.

Construction et génie civil

Dans le domaine du bâtiment, la foreuse est utilisée pour l’installation de pieux, la réalisation de tunnels et le percement de structures en béton. Les forages dirigés permettent de minimiser l’impact sur l’environnement urbain.

Industrie minière

L’extraction des ressources naturelles repose sur des forages précis. Les foreuses minières facilitent l’accès aux gisements souterrains en optimisant les coûts et la sécurité des opérations.

Forage pétrolier et gazier

Les plateformes pétrolières s’appuient sur des foreuses capables d’atteindre plusieurs kilomètres de profondeur. Les technologies modernes permettent d’améliorer l’efficacité des extractions et de réduire les risques environnementaux.

Technologies

Les progrès technologiques ont permis d’améliorer la précision et l’autonomie des foreuses. L’intégration de capteurs et de systèmes automatisés optimise les performances et réduit les interventions humaines.

Automatisation

Les foreuses autonomes équipées de systèmes de guidage assisté augmentent la rapidité des opérations et réduisent les erreurs. Elles sont particulièrement utilisées dans l’exploration spatiale et les forages en milieux hostiles.

Matériaux de pointe

L’utilisation de matériaux composites et d’alliages avancés prolonge la durée de vie des forets et améliore leur résistance aux conditions extrêmes. Les traitements thermiques et les revêtements spécifiques réduisent l’usure.

Entretien et sécurité

Un bon entretien prolonge la durée de vie des foreuses et limite les risques d’accidents. Les inspections régulières et la maintenance préventive garantissent des performances optimales.

Maintenance préventive

Le remplacement des pièces usées, le graissage des composants et le contrôle des circuits hydrauliques permettent d’éviter les pannes. Un suivi rigoureux est nécessaire pour les équipements soumis à des charges élevées.

Normes de sécurité

Les opérateurs doivent respecter des protocoles stricts pour limiter les incidents. L’utilisation d’équipements de protection individuelle et la formation aux risques mécaniques sont indispensables sur les chantiers.

A découvrir

Site web crée par Nedeo